中新网四川新闻11月17日电 (刘文诗)大桥连续梁正式进入挂篮悬臂施工阶段,制梁场成功浇筑首榀预制箱梁……连日来,成达万高速铁路遂宁安居段项目建设不断突破新节点。

16日7时许,成达万高速铁路项目5标安居制梁场内,中建八局成达万5标安居制梁场总工程师叶安波比平常提前了一个小时到达现场,“今天要浇筑首榀预制箱梁,这是我们成达万5标的第一片梁。”

据了解,安居制梁场承担着成达万高速铁路正线、遂成联络线以及遂宁存车场动走线,共计8种梁型、692孔预制箱梁。梁场设有8个制梁台座,单日设计产能1.5孔,并设有存梁台座55个,最大存梁能力为110孔。

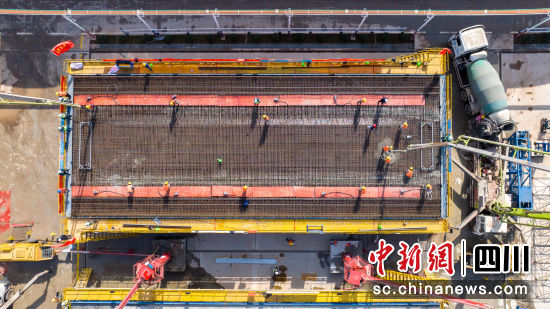

此次所浇筑的首榀预制箱梁位于徐家湾特大桥,梁跨31.5米,梁高3米,梁重697吨,持续浇筑5小时左右。叶安波说,首榀预制箱梁的浇筑标志着项目正式进入预制箱梁预制生产阶段,为后续架梁及铺轨施工奠定了坚实基础。

远处的麻子滩水库大桥施工点,经过连续12个小时施工后,大桥2号墩连续梁“0号块”顺利诞生。作为连续梁桥分节段施工时最先浇筑的单元,该“0号块”位于主墩墩顶,是从跨水库高墩柱向两边延伸的第一块,是连续梁施工的关键性节点。

如何实现项目建设“加速跑”?叶安波说:“合理组织施工,减少人员投入。”他介绍,做好“减法”的关键在于数字化、信息化生产。

在首榀预制箱梁浇筑现场,工作人员拿出手机点开自动喷淋养护系统app进行调试,周围的10个白色“小方块”随即向上缓缓喷出一团团浓雾。叶安波说,梁场主要采用喷淋喷雾双机制、全封闭的自动养护,通过温湿度监控仪来控制系统开关,能够在节约用水用电成本的基础上保障养护质量。

据介绍,梁场通过引入预应力定位网片自动焊接机、自动数控弯箍机、智能数控弯曲中心,实现箱梁钢筋高效智能化生产加工。梁场内还设置了料仓、料罐智能喷淋系统,并在行业内率先采用了“全液压箱梁内模+端模”的模板进行自动化脱模作业,着力从“传统梁场”向“智慧梁场”转变。

此外,该项目通过铁路工程管理平台“2.0+”系统,还可对钢筋加工场、拌和站、制梁区、存梁区、龙门吊等重要控制点实现可视化监控全覆盖,实时掌握施工现场情况,强化现场安全管控。(完)